BYD Blade-Batterie — WMS-gestützte Planung für automatisierte Produktion

- david david

- 4. März 2025

- 1 Min. Lesezeit

Projektumfang

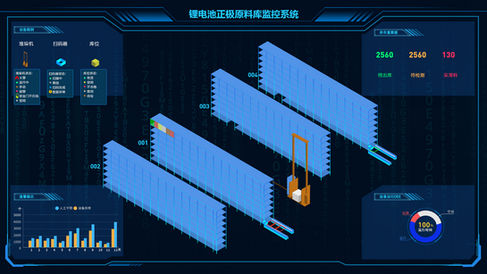

QWmind Tech lieferte eine maßgeschneiderte Warehouse-Management- und Scheduling-Lösung (WMS) für eine BYD Blade-Batterie-Produktionslinie. Der Umfang umfasste die Echtzeitplanung im WMS, die Überwachung von Anlagen und Logistiklinien, die Aufgabenverteilung an automatisierte Handlingsysteme sowie die vollständige Rückverfolgbarkeit über alle Produktionsstufen – von der Materialeingangsverteilung bis zur Fertigwarenbereitstellung.

Die Herausforderung

Der Kunde benötigte eine präzisere Kontrolle des Produktstatus und bessere Transparenz der Anlagenauslastung in einem hochautomatisierten Produktionsfluss. Die bestehenden Systeme lieferten fragmentierte Statusdaten, was schnelle Entscheidungen erschwerte, die Übergabezeiten verlängerte und die Optimierung von Linienausgleich und Ressourcenzuweisung während Spitzenzeiten behinderte.

Unsere Lösung

Wir implementierten eine speziell entwickelte WMS-Planungsebene, die als operativer Dirigent zwischen MES, automatisiertem Materialhandling und der Roboter-/AGV-Flotte des Werks fungiert:

Planungs-Engine: Dynamische Aufgabenpriorisierung und lastabhängige Disposition, die sich in Echtzeit an Linienbedingungen und nachgelagerte Einschränkungen anpasst.

Echtzeit-Transparenz: Live-Dashboards und Ereignisströme mit Informationen zu Anlagenstatus, Warteschlangenlängen und Materialstandorten für Betriebs- und Wartungsteams.

Nahtlose Integration: Bidirektionale Schnittstellen mit dem MES und den Anlagensteuerungen des Kunden, um konsistente Produktzustände, automatische Übergaben und synchronisierte Prozesszeiten zu gewährleisten.

Betriebliche Sicherungen: Automatisierte Ausnahmebehandlung bei Prozessabweichungen mit geführten Wiederherstellungs-Workflows zur Minimierung ungeplanter Stillstände.

Das Ergebnis

Die Einführung des WMS-Planungssystems brachte sofortige betriebliche Vorteile: mehr Klarheit über den Produktstatus entlang der Linie, schnellere Übergaben zwischen Prozessstufen und eine ausgewogenere Anlagenauslastung. Durch die Zentralisierung der Planungsentscheidungen und die Bereitstellung umsetzbarer Echtzeitdaten reduzierte das System Reibungsverluste in der Pilotphase und ermöglichte reibungslosere Übergänge in den Serienbetrieb. Insgesamt erhielt BYD eine vorhersehbarere, kontrollierbarere und skalierbarere Produktionsumgebung für seine Blade-Batterielinie.